预计到2050年,塑料产量将翻倍。同样,与塑料相关的排放量预计将在2060年前翻倍。随着废塑料年产量预计在2060年前增至三倍,废塑料的回收面临极为艰巨的挑战。随着废塑料数量不断增加造成的环境污染日益加剧,回收技术将在遏制塑料污染方面扮演越来越重要的角色。

目前处理常见废塑料的技术有物理回收和化学回收。物理回收主要通过机械破碎、筛分、磁选和重力分选等物理手段,将废塑料中的各组分进行分离。它是一种节能且应用广泛的工艺,专门用于回收PET和HDPE。但它在回收其他类型的塑料时受到严重限制(会降解PVC和PP,而LDPE往往会损坏机器)。此外,物理回收过程中不会去除油墨、染料或添加剂,因此所生产的是不纯的再生塑料。不纯的再生塑料市场价格较低,因为其应用往往受到严重限制。

化学回收则是一系列从废塑料中提取单体或聚合物的物理化学过程,有望克服物理回收的工艺效率低下问题。过去五年,化学回收市场迅速增长,解决了物理回收的一些技术缺陷,但在有些方面仍有不足。最先实现商业化的化学回收方法——热解和解聚,可将聚合物链分解成单体或较短的链。未来,这两种化学回收方法都有其应用场景(热解在将混合塑料转化为燃料方面表现出色,而解聚在PET回收方面已占据主导地位),但在可回收的塑料类型和回收产量方面,它们均不及溶剂溶解回收——最新一代的创新技术。

【溶剂溶解回收创新技术】

溶剂溶解是一种独特的物理回收方式,它使用溶剂混合物将染料、粘合剂或金属等污染物与塑料分离,留下纯净的聚合物以供再利用。根据溶剂在此过程中分离的目标产物,已出现两种主要途径:

1.溶解分层:利用溶剂溶解聚合物与金属之间的胶粘剂(多层塑料、太阳能电池板、电池外壳、汽车面板、铝包装)。溶解分层是首个可商业回收多层包装的技术,通常能够回收塑料中的所有成分,其多样化的应用场景还提高了废弃物如汽车或电池废弃物的物理回收。

2.选择性溶解:使用溶剂将聚合物与污染物、染料和添加剂分离。这项技术大大地将回收的应用扩展至所有废塑料中,包括纺织废弃物。选择性溶解过程的创新包括使用超临界液体,这些液体可改变液体和气体的特性,从而极大地提高了效率和反应速度。

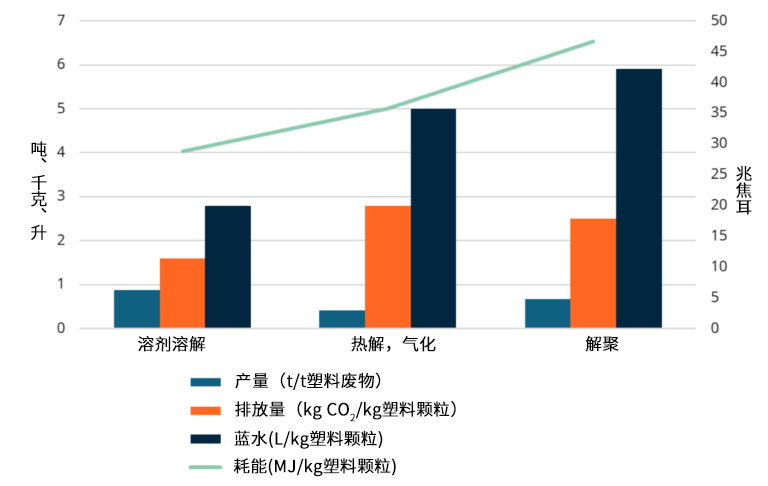

与热解和解聚不同,溶剂溶解可在不将聚合物分解成单体的情况下,将其从混合物中纯化。下图展示了溶剂溶解回收的优势,由于省去下游精炼环节,溶剂溶解与热解、解聚相比,可大幅减少CO2排放、能耗和耗水量。此法在对环境影响最小同时并未减少回收聚合物产量,这是其一大优势。与热解和解聚相比,溶剂回收法在所有塑料中的回收产量估计分别提高了50%和26%。

不同塑料回收技术表现及环境影响

尽管溶剂溶解法并不像热解技术那样能同时针对多种塑料类型,但市场上种类繁多的溶剂为各类塑料的回收提供了无限可能。学术界在发现新的溶剂-聚合物组合方面成果丰硕,同时Purecycle和Polystyvert等公司在过去几年中推出了针对聚丙烯和聚苯乙烯的回收流程,将此技术带向商业化。溶剂溶解法在提高传统回收方法忽视的塑料类型回收率方面发挥重要价值,特别是在运输领域。

【溶剂溶解回收商聚焦】

lPolystyvert:利用异丙基苯油作为有机溶剂进行聚苯乙烯(PS)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)的回收。该公司针对PS在物理回收中易降解以及ABS回收未得到足够重视的问题上,凭借其溶剂低毒性和高产出率的优势,所生产的回收塑料相比原生塑料,温室气体排放量减少了90%以上。

lPurecycle:作为最大的商业溶剂溶解回收商之一,它采用超临界溶液丁烷技术来回收聚丙烯(PP)。Purecycle已在俄亥俄州成功建立了其标志性的首家工厂,该工厂的年产量高达49,000吨PP回收材料。

lAPK:APK是业界首家多层塑料商业回收商,于今年8月被利安德巴塞尔工业公司(LYB)收购。APK通过将气流分拣技术融入其回收流程,能够处理多种类型的多层塑料,尤其擅长于低密度聚乙烯(LDPE)、聚丙烯(PP)和聚酰胺(PA)的回收。在遭遇扩产所需的财务挑战后,LYB的此次收购预计将为APK开启一个全新的发展阶段。

【溶剂溶解法趋势与展望】

从经济角度来看,回收塑料仍然比原生塑料生产更昂贵。受物理回收和化学回收的推动,聚对苯二甲酸乙二醇酯(PET)现已在价格上与原生PET具有竞争力。为了使溶剂溶解回收技术在聚氯乙烯(PVC)、低密度聚乙烯(LDPE)、聚丙烯(PP)和聚苯乙烯(PS)等长期被忽视的塑料上实现一定商业成熟度和价格竞争力,它必须效仿PET回收的成功案例。商业回收商应与试图利用其消费后回收料(PCR)的快消(FMCG)公司建立合作伙伴关系,例如可口可乐和雀巢尝试进行PET化学回收。

溶剂溶解法不仅仅是一种独立的回收工艺,针对含有染料或粘合剂等污染物的塑料,它还可以用作物理和化学回收的预处理步骤。通过溶剂预处理,回收过程的反应性得以提升,回收塑料的纯度增加,同时能耗、水耗以及CO2排放量均有所减少。然而,溶剂溶解法也面临关键工艺挑战,即所使用的溶剂和反溶剂成本高昂,通常要求这些化学品的再利用率超过70%才能达到盈亏平衡。尽管当前成本较高,但随着技术的不断进步,未来可能会采用亲水性溶剂替代反溶剂来加速创新。作为当前商业回收技术的补充和替代方案,溶剂溶解法无疑可被誉为第二代先进塑料回收技术。

【溶剂溶解回收工艺涉及的关键设备】

溶剂溶解回收法可以通过一系列专门的设备来实现,以下是一些关键设备及其作用:

1.溶解设备

l双螺杆挤出机:在溶剂型回收技术中,双螺杆挤出机是常用的设备之一。它可以有效地将塑料与溶剂混合,并在一定的温度和压力下实现塑料的溶解。同时,双螺杆挤出机还具有良好的塑化、均质和脱挥能力,有助于后续塑料的净化和回收。

l溶解槽:它们通常具有较大的容积,适用于批量处理废弃塑料。这些设备通常配备有加热系统,以控制溶剂的温度,从而加速溶解过程。同时,为了确保操作安全,溶解槽或溶解罐通常还配备有压力释放装置和温度监控装置。

2.净化与回收设备

l过滤装置:在溶解回收过程中,过滤装置用于去除塑料熔体中的杂质和颗粒物。通过精细的过滤技术,可以确保回收的塑料具有高质量的纯净度。

l脱挥器:脱挥器用于去除塑料熔体中的挥发性溶剂和其他挥发物。通过加热和减压操作,可以将溶剂从塑料熔体中有效分离出来,从而得到几乎纯净的塑料。

东庚化工可根据聚合物的特性,基于对静态混合器和高效换热器的丰富应用经验,设计出针对不同聚合物的单级或多级脱挥器,得到纯净的塑料粒子,助力溶剂溶解回收技术迈向商业化。其优势有:

l聚合物降解减少,避免了由于高剪切力对聚合物形态的破坏。

l高效率的热交换设备避免了高温度梯度的出现和局部高温效应。

l残留物含量低,操作成本低。

l没有运动部件,能耗降低,维护费用减少。

下一篇:把握“十五五”机遇:石化化工企业实战发展要点与未来市场前景剖析

上一篇:暂无