本实用新型涉及有机合成技术领域,特别涉及一种碳酸亚乙烯酯生产系统。所述生产系统包括一级反应单元、二级反应单元和提纯单元,所述一级反应单元包括至少一级光解反应塔,所述光解反应塔设置有碳酸乙烯酯进料口、进气口、出液口和出气口,所述二级反应单元包括至少一级反应釜,所述反应釜设置有进料口和出料口,所述提纯单元包括熔融结晶器,最后一级光解反应塔的出液口连通第一级反应釜的进料口,最后一级反应釜的出料口连通所述熔融结晶器。本实用新型通过将提纯方式由传统的多级精馏中的次级精馏调整为熔融结晶,提高了终产品的纯度,降低了能耗,提高了碳酸亚乙烯酯生产的经济性。

1.一种碳酸亚乙烯酯生产系统,其特征在于,包括一级反应单元、二级反应单元和提纯单元,所述一级反应单元包括至少一级光解反应塔,所述光解反应塔设置有碳酸乙烯酯进料口、进气口、出液口和出气口,所述二级反应单元包括至少一级反应釜,所述反应釜设置有进料口和出料口,所述提纯单元包括熔融结晶器,最后一级光解反应塔的出液口连通第一级反应釜的进料口,最后一级反应釜的出料口连通所述熔融结晶器。

2.根据权利要求1所述的生产系统,其特征在于,所述一级反应单元还包括脱酸塔,所述脱酸塔设置有氮气进口和出气口,其位于最后一级光解反应塔的出液口与第一级反应釜的进料口之间的连通管路上。

3.根据权利要求2所述的生产系统,其特征在于,所述一级反应单元还包括精馏塔,所述精馏塔位于所述脱酸塔与第一级反应釜之间的连通管路上,其一端连通所述脱酸塔,第二端设置有液体出口和碳酸乙烯酯出口,所述液体出口连通第一级反应釜的进料口,所述碳酸乙烯酯出口连通所述光解反应塔的碳酸乙烯酯进料口。

4.根据权利要求1所述的生产系统,其特征在于,当二级反应单元包括若干级反应釜时,相邻反应釜之间设置有第一离心装置,所述第一离心装置设置有液体进口、液体出口和固体出口,所述液体进口和液体出口分别连通上一级反应釜的出料口和下一级反应釜的进料口。

5.根据权利要求4所述的生产系统,其特征在于,所述二级反应单元还包括洗涤塔,所述洗涤塔位于最后一级反应釜与熔融结晶器之间的连通管路上,其连通最后一级反应釜的出料口,通过传输组件连接所述离心装置的固体出口,并设置有出液端和固体排出口,所述出液端连通所述熔融结晶器。

6.根据权利要求5所述的生产系统,其特征在于,所述提纯单元还包括依次连通的脱溶塔和粗镏塔,所述脱溶塔和粗镏塔均位于最后一级反应釜与熔融结晶器之间的连通管路上,所述脱溶塔连通所述洗涤塔的出液端,所述粗镏塔连通所述熔融结晶器。

7.根据权利要求6所述的生产系统,其特征在于,还包括副产回收单元,所述副产回收单元包括依次连通的水吸收塔和碱吸收塔,所述水吸收塔连通所述光解反应塔的出气口。

8.根据权利要求7所述的生产系统,其特征在于,还包括三乙胺回收单元,所述三乙胺回收单元包括通过传输组件相连接的干燥装置和溶解池,所述干燥装置通过传输组件连通所述洗涤塔的固体排出口,所述溶解池连通有过滤装置,所述过滤装置设置有液体排出口,所述液体排出口连通有反应池,所述反应池连通有第二离心装置,所述第二离心装置设置有三乙胺出口,所述三乙胺出口连通所述反应釜的进料口。

9.根据权利要求8所述的生产系统,其特征在于,所述干燥装置设置有碳酸二甲酯排气口,所述排气口连通所述洗涤塔。

10.根据权利要求1所述的生产系统,其特征在于,所述熔融结晶器采用降膜结晶器。

一种碳酸亚乙烯酯生产系统

技术领域

本实用新型涉及有机合成技术领域,特别涉及一种碳酸亚乙烯酯生产系统。

背景技术

随着社会的发展和科技的进步,能源的需求量也越来越大,能源危机问题越来越突出。为提高发展的可持续性,绿色能源成为近年来的研究热点。

锂离子电池作为一种二次电池,其主要依靠锂离子在正极和负极之间的移动来工作,在充放电过程中,锂离子在两个电极之间往返嵌入和脱嵌,充电时,锂离子从正极(通常为含锂的化合物)脱嵌,经过电解质嵌入负极(通常为碳素材料),负极处于富锂状态,放电时则相反。锂离子电池具有能量密度大、电压高、自放电小、循环性能优异、充电效率高、工作温度范围宽(-20~60℃)、使用寿命长、安全性能好等优点。

锂离子电池首次充放电过程中,固/液相界面上锂离子电池中的碳负极材料会与电解液中的有机物发生化学反应,进而在负极表面形成一层钝化膜(通常称为SEI膜),这层钝化膜能够有效阻隔溶剂分子的穿透,而允许锂离子的自由穿越。

为确保形成致密稳定的SEI膜,进一步延长锂离子电池的循环寿命,提高锂离子电池的充放电效率,减少电池电解液中的副反应,人们通常会向电解液中加入碳酸亚乙烯酯等成膜助剂。

目前,碳酸亚乙烯酯的工业化生产普遍采用以下方式进行:以碳酸亚乙烯酯和氯气为原料,在紫外照射下进行氯代反应合成一氯代碳酸乙烯酯,接着采用脱卤剂脱除一氯代碳酸乙烯酯中的氯原子,生成碳酸亚乙烯酯。然而,该工艺制得的碳酸亚乙烯酯的纯度较低,无法满足锂离子电池等领域的应用需求。为提高纯度,满足锂离子电池等领域的应用需求,实际生产过程中,通常将得到的产物置于精馏塔中进行多级精馏提纯,但采用这种方式进行生产,能耗非常高,放大化生产的经济性较低。

实用新型内容

有鉴于此,本实用新型的目的在于提供一种碳酸亚乙烯酯生产系统,以降低碳酸亚乙烯酯的生产能耗,提高碳酸亚乙烯酯生产的经济性。

为解决以上技术问题,本实用新型提供一种碳酸亚乙烯酯生产系统,一种碳酸亚乙烯酯生产系统,其特征在于,包括一级反应单元、二级反应单元和提纯单元,所述一级反应单元包括至少一级光解反应塔,所述光解反应塔设置有碳酸乙烯酯进料口、进气口、出液口和出气口,所述二级反应单元包括至少一级反应釜,所述反应釜设置有进料口和出料口,所述提纯单元包括熔融结晶器,最后一级光解反应塔的出液口连通第一级反应釜的进料口,最后一级反应釜的出料口连通所述熔融结晶器。

本实用新型的生产系统的工作原理为:通过将提纯方式由传统的多级精馏中的次级精馏调整为熔融结晶,提高了终产品的纯度,降低了能耗,提高了碳酸亚乙烯酯生产的经济性。

可选地,所述一级反应单元还包括脱酸塔,所述脱酸塔设置有氮气进口和出气口,其位于最后一级光解反应塔的出液口与第一级反应釜的进料口之间的连通管路上,其一端连通所述脱酸塔,第二端设置有液体出口和碳酸乙烯酯出口,所述液体出口连通第一级反应釜的进料口,所述碳酸乙烯酯出口连通所述光解反应塔的碳酸乙烯酯进料口。

可选地,所述一级反应单元还包括精馏塔,所述精馏塔位于所述脱酸塔与第一级反应釜之间的连通管路上,其一端连通所述脱酸塔,第二端设置有液体出口和碳酸乙烯酯出口,所述液体出口连通第一级反应釜的进料口,所述碳酸乙烯酯出口连通所述光解反应塔的碳酸乙烯酯进料口。精馏塔能够脱除未反应完全的碳酸乙烯酯(EC),在提高终产品的纯度的同时,实现碳酸乙烯酯的循环利用。

可选地,当二级反应单元包括若干级反应釜时,相邻反应釜之间设置有第一离心装置,所述第一离心装置设置有液体进口、液体出口和固体出口,所述液体进口和液体出口分别连通上一级反应釜的出料口和下一级反应釜的进料口。

可选地,所述二级反应单元还包括洗涤塔,所述洗涤塔位于最后一级反应釜与熔融结晶器之间的连通管路上,其连通最后一级反应釜的出料口,通过传输组件连接所述离心装置的固体出口,并设置有出液端和固体排出口,所述出液端连通所述熔融结晶器。通过洗涤塔,能够除去脱除反应产物氯代三乙胺,提高终产品的纯度。

可选地,所述提纯单元还包括依次连通的脱溶塔和粗镏塔,所述脱溶塔和粗镏塔均位于最后一级反应釜与熔融结晶器之间的连通管路上,所述脱溶塔连通所述洗涤塔的出液端,所述粗镏塔连通所述熔融结晶器。

可选地,所述生产系统还包括副产回收单元,所述副产回收单元包括依次连通的水吸收塔和碱吸收塔,所述水吸收塔连通所述光解反应塔的出气口。通过水吸收塔和碱吸收塔,能够分别回收氯代反应产物氯化氢和多余的氯气,得到副产物盐酸和次氯酸盐,进一步提高了碳酸亚乙烯酯生产的经济性,同时,提高了生产过程的环保性。

可选地,所述生产系统还包括三乙胺回收单元,所述三乙胺回收单元包括通过传输组件相连接的干燥装置和溶解池,所述干燥装置通过传输组件连通所述洗涤塔的固体排出口,所述溶解池连通有过滤装置,所述过滤装置设置有液体排出口,所述液体排出口连通有反应池,所述反应池连通有第二离心装置,所述第二离心装置设置有三乙胺出口,所述三乙胺出口连通所述反应釜的进料口。通过三乙胺回收单元,能够实现三乙胺的回收再利用,提高资源利用率。

可选地,所述干燥装置设置有碳酸二甲酯排气口,所述排气口连通所述洗涤塔。通过将干燥装置的排气口连通洗涤塔,能够实现洗涤剂碳酸二甲酯的回收再利用。

可选地,所述熔融结晶器采用降膜结晶器。本实用新型中,采用降膜结晶器,能够提高结晶的单程收率,从而进一步降低能耗,提高碳酸亚乙烯酯生产的经济性。

附图说明

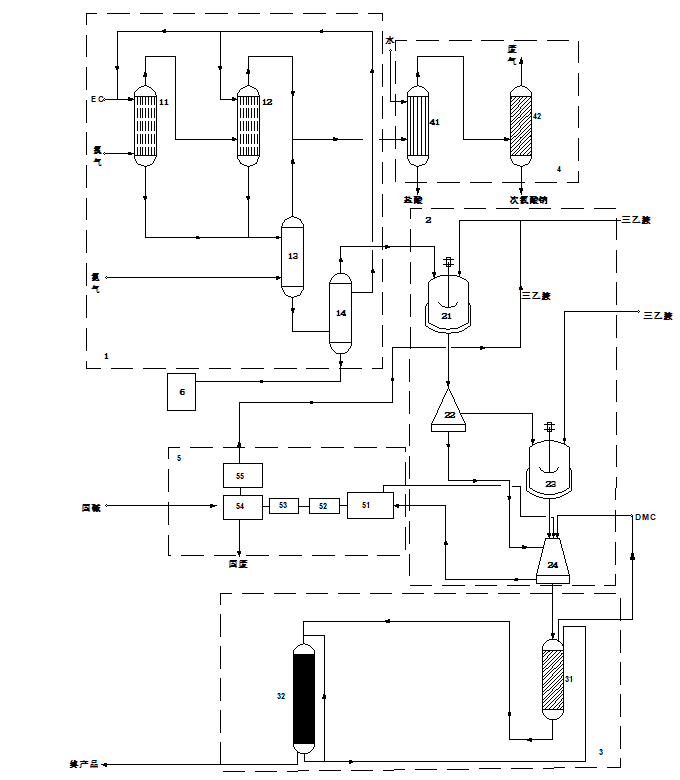

图1为实施例1的生产系统的结构示意图;

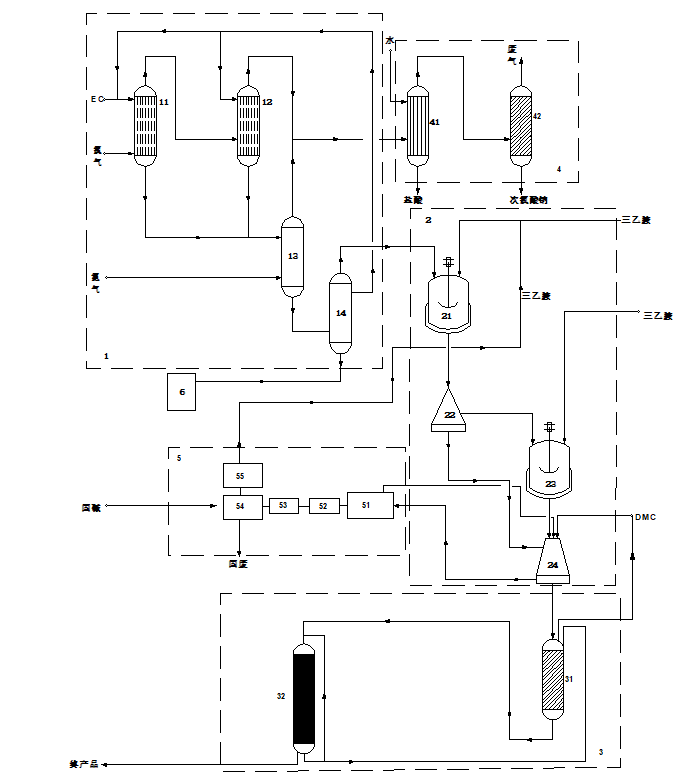

图2为实施例2的生产系统的结构示意图;

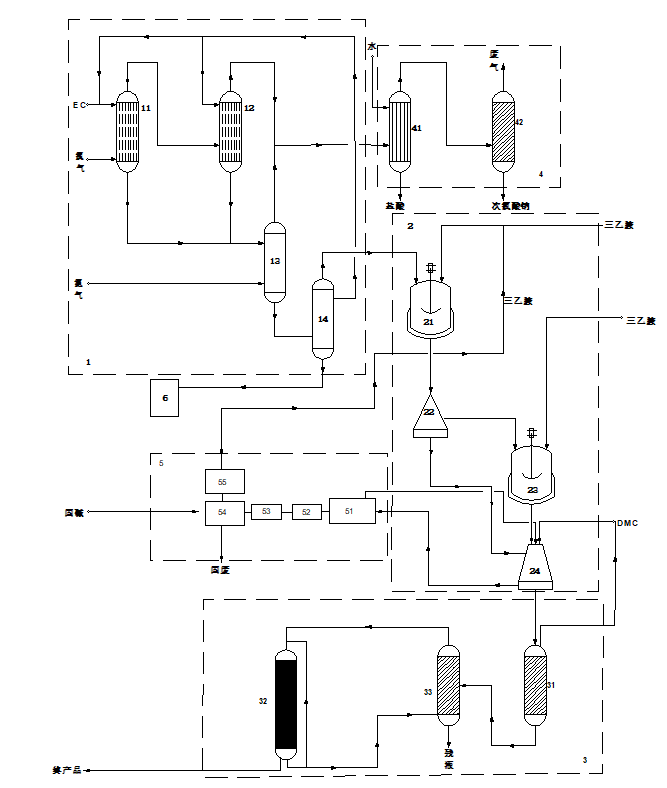

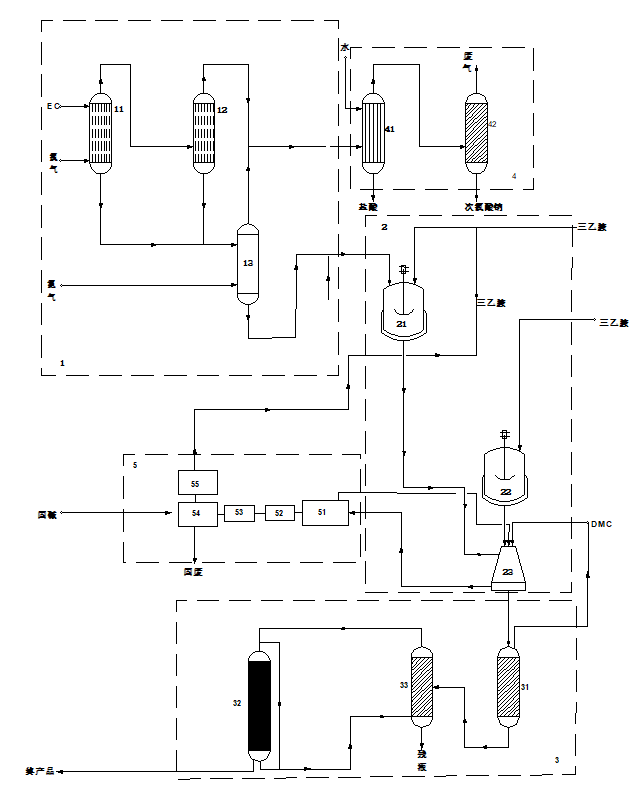

图3为实施例3的生产系统的结构示意图。

附图标记

本实用新型的附图中,一级反应单元-1,第一光解反应塔-11,第二光解反应塔-12,脱酸塔-13,精馏塔-14,二级反应单元-2,第一反应釜-21,第一离心装置-22,第二反应釜-23,洗涤塔-24,提纯单元-3,脱溶塔-31,粗镏塔-32,33-降膜结晶器,副产回收单元-4,水洗塔-41,碱吸收塔-42,三乙胺回收单元-5,干燥装置-51,溶解池-52,过滤装置-53,反应池-54,第二离心装置-55,废液罐-6。

具体实施方式

以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

下面通过具体的例举实施例以详细说明本实用新型。同样应理解,以下实施例只用于对本实用新型进行具体的说明,不能理解为对本实用新型保护范围的限制,本领域的技术人员根据本实用新型的上述内容作出的一些非本质的改进和调整均属于本实用新型的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

实施例1

如图1所示碳酸亚乙烯酯生产系统,其包括一级反应单元1、二级反应单元2、提纯单元3、副产回收单元4和三乙胺回收单元5。

一级反应单元1包括第一光解反应塔11、第二光解反应塔12、脱酸塔13和精馏塔14,第一光解反应塔11和第二光解反应塔12作为氯代反应的容器,其内设置有紫外光组件(未画出)和温度调节组件(未画出),紫外光组件用于为氯代反应提供紫外光条件,温度调节组件用于控制氯代反应的温度。光解反应塔为现有技术,此处不再赘述。

第一光解反应塔11和第二光解反应塔12均设置有碳酸乙烯酯进料口、进气口、出液口和出气口,通过碳酸乙烯酯进料口能够向第一光解反应塔11和第二光解反应塔12中投入原料熔融态碳酸乙烯酯(EC),通过进气口能够向第一光解反应塔11和第二光解反应塔12中通入氯气。通过设置多级光解反应塔能够使氯气反应完全,提高收率。

脱酸塔13的上部连通第二光解反应塔12的出料口,其下部连通精馏塔14的第一端。脱酸塔13的上部设置有气体出口,其下部设置有氮气进口,通过氮气进口能够向脱酸塔13中通入氮气,进而将氯代反应所得液体中的氯气、氯化氢等气体排除出去,提高终产品的纯度,同时,还能够降低后续提纯工序的能耗。脱酸塔为现有技术,此处不再赘述。

精馏塔14用于脱除氯代反应液体中未反应完全的碳酸乙烯酯(EC),其第二端设置有气相出口、液相出口和废液出口,气相出口连通第一光解反应塔11和/或第二光解反应塔12的碳酸乙烯酯进料口,以实现碳酸乙烯酯的循环利用。废液出口连通有废液罐6,精馏塔为现有技术,此处不再赘述。

二级反应单元2包括第一反应釜21、第一离心装置22、第二反应釜23和洗涤塔24。

第一反应釜21和第二反应釜23为脱除反应容器,二者均设置有进料口、出料口和温度调节组件(未画出)。通过进料口能够向第一反应釜21和第二反应釜23中送入原料脱除剂三乙胺、阻聚剂丁基对甲酚(BHT)和溶剂碳酸亚乙烯酯,通过进料口还能够向第一反应釜21中送入经精馏塔14处理后的氯代反应液体,通过进料口还能够向第二反应釜23中送入经第一离心装置22处理所得液体。温度调节组件用于调节第一反应釜21和第二反应釜23内物料的温度。通过设置多级反应釜,能够使脱除反应更彻底,提高收率。反应釜为现有技术,此处不再赘述。

第一离心装置22设置有液体进口、液体出口和固体出口,液体进口和液体出口分别连通第一反应釜21的出料口和第二反应釜23的进料口。第一离心装置22可以采用自动离心机,自动离心机为现有技术,此处不再赘述。

洗涤塔24的第一端通过传输组件连接第一离心装置22的固体出口,其第一端连通第二反应釜23的出料口,洗涤塔24的第一端还连通有碳酸二甲酯进液管路。通过碳酸二甲酯进液管路,能够向洗涤塔24中通入洗涤剂碳酸二甲酯,碳酸二甲酯能够溶解碳酸亚乙烯酯,而不能溶解脱除反应产物氯代三乙胺盐,进而实现三乙胺的回收再利用,提高三乙胺的回收利用率。洗涤塔为现有技术,此处不再赘述。

提纯单元3包括依次连通的脱溶塔31和降膜结晶器32,降膜结晶器32经循环泵(未画出)连通脱溶塔31的下部或底部。脱溶塔和降膜结晶器均为现有技术,此处不再赘述。通过脱溶塔31能够脱除洗涤剂碳酸二甲酯,提高终产品的纯度,通过降膜结晶器32能够提高终产品的纯度,降低能耗。通过将降膜结晶器32经循环泵连通脱溶塔32的下部或底部,能够将部分未熔融结晶的碳酸亚乙烯酯经脱溶塔31蒸馏后再次进入降膜结晶器33中熔融结晶,提高收率。

副产回收单元4包括水吸收塔41和碱吸收塔42。水吸收塔41的第一端连通第一光解反应塔11的出气口、第二光解反应塔12的出气口及脱酸塔13的气体出口,其第一端设置有进水管路,其第二端连通碱吸收塔42。通过进水管路能够向水吸收塔41内通入水,水能够溶解氯代反应产物氯化氢进而得到盐酸。碱吸收塔42设置有废气出口,其设置有碱液进液管路(未画出),通过碱液进液管路能够向碱吸收塔42内通入氢氧化钠水溶液,氢氧化钠水溶液能够与未参与氯代反应的氯气反应生成次氯酸钠。

三乙胺回收单元5包括通过传输组件(未画出)相连接的干燥装置51和溶解池52,溶解池52连通有过滤装置53,过滤装置53设置有液体排出口,液体排出口连通有反应池54,反应池54连通有第二离心装置55,第二离心装置55设置有三乙胺出口,三乙胺出口连通第一反应釜21和/或第二反应釜22的进料口。

干燥装置51通过传输组件(未画出)与洗涤塔24的第二端相连接,其设置有碳酸二甲酯(DMC)排气口。干燥装置51用于对经洗涤塔24洗涤的氯代三乙胺盐固体进行干燥处理,除去其表面附着的洗涤剂碳酸二甲酯(DMC)。干燥装置51可以采用鼓风干燥机,鼓风干燥机为现有技术,此处不再赘述。

溶解池52连通有进水管路(未画出),通过进水管路能够向溶解池52中通入水,水能够溶解氯代三乙胺盐固体表面附着的絮状有机物等杂质,进而通过与溶解池52连通的过滤装置53过滤除去。

反应池54设置有固碱进口,通过固碱进口能够向反应池54中投放物料氢氧化钠,进而使进入反应池54内的氯代三乙胺盐与氢氧化钠发生置换反应,生成三乙胺。三乙胺在水中的溶解度较低,可通过与反应池连通的离心装置55进行分离,分离后得到的三乙胺可通过三乙胺出口送入第一反应釜21和/或第二反应釜22,并继续参与脱除反应,实现三乙胺的回收再利用。

以上所有连通管路上均设置有开关阀(未画出)。

本实施例的生产系统的工作过程如下:

向第一光解反应塔11和第二光解反应塔12中投入预先加热至熔融状态的碳酸乙烯酯,通过进气口向第一光解反应塔11和第二光解反应塔12中通入氯气,第一光解反应塔11和第二光解反应塔12中的氯气总量与碳酸乙烯酯总量的摩尔比为0.4-0.6:1,第一光解反应塔11内的氯气和碳酸乙烯酯分别占各自总量的2/3。

打开紫外光组件和温度调节组件,将第一光解反应塔11中的碳酸乙烯酯加热至60-70℃,紫外光波长<500nm,氯气和碳酸乙烯酯在紫外光照射下进行氯代反应。

1-2h后,打开第一光解反应塔11与第二光解反应塔12之间的管路上的开关阀,打开紫外光组件和温度调节组件,将第二光解反应塔12中的碳酸乙烯酯加热至60-70℃,紫外光波长<500nm,氯气和碳酸乙烯酯在紫外光照射下进行氯代反应。

1-2h后,打开第一光解反应塔11的出气口及第二光解反应塔12的出气口与水吸收塔41的第一端之间的管路上的开关阀及水吸收塔41的第二端与碱吸收塔42之间的管路上的开关阀,并向水吸收塔41中通入水,向碱吸收塔42中通入浓度为30wt%的氢氧化钠水溶液,水溶解氯代反应产物氯化氢气体进而得到盐酸,氢氧化钠水溶液与未参与氯代反应的氯气反应生成次氯酸钠。

在此过程中,打开第一光解反应塔11的出液口及第二光解反应塔12的出液口与脱酸塔13之间的管路上的开关阀,打开脱酸塔13与水吸收塔41之间的管路上的开关阀,并向脱酸塔13内通入氮气,自下部进入脱酸塔13的氮气与自上部进入脱酸塔13的液体逆流接触,进而将液体中的氯气和氯化氢排出,得到一氯代碳酸乙烯酯(CEC)液相粗品。

接着,打开脱酸塔13与精馏塔14之间的管路上的开关阀,一氯代碳酸乙烯酯(CEC)液相粗品于温度为50-60℃,压力为1kPa条件下在精馏塔14中进行精馏,进而脱除未反应完全的碳酸乙烯酯,得到高纯氯代碳酸乙烯酯(CEC);在此过程中,打开精馏塔14的气相出口与第一光解反应塔11和/或第二光解反应塔12之间的管路上的开关阀,碳酸乙烯酯经管路循环至第一光解反应塔11和/或第二光解反应塔12。

精馏完成后,打开精馏塔14与第一反应釜21之间的管路上的开关阀,并向第一反应釜21和第二反应釜22中送入脱除剂三乙胺、阻聚剂丁基对甲酚(BHT)和溶剂碳酸亚乙烯酯,第一反应釜21和第二反应釜22中的三乙胺总量与高纯氯代碳酸乙烯酯(CEC)总量的摩尔比为1:1-1.5,碳酸亚乙烯酯总量与高纯氯代碳酸乙烯酯(CEC)总量的摩尔比为1:1-1.5,丁基对甲酚(BHT)总量与高纯氯代碳酸乙烯酯(CEC)总量的质量比为0.1-0.5:100。

在此过程中,打开温度调节组件,将第一反应釜21内的物料加热至60-70℃,进入第一反应釜21的高纯氯代碳酸乙烯酯(CEC)与三乙胺在碳酸亚乙烯酯存在下进行脱除反应4-5h,得到脱除反应产物(含氯代三乙胺盐)。

接着,打开第一反应釜21与第一离心装置22之间的管路上的开关阀,脱除反应产物进入第一离心装置22进行离心处理,得到液体和固体。

随后,打开第一离心装置22的液体出口与第二反应釜23之间的管路上的开关阀,离心所得液体进入第二反应釜23,在此过程中,打开温度调节组件将第二反应釜23内的物料加热至60-70℃,未反应完的物料在第二反应釜21中继续进行脱除反应4-5h,得到脱除反应产物(含氯代三乙胺盐)。

然后,打开第二反应釜23与洗涤塔24之间的管路上的开关阀,启动第一离心装置22的固体出口与洗涤塔24之间的传输组件,并向洗涤塔24中通入洗涤剂碳酸二甲酯(DMC),碳酸二甲酯(DMC)能够溶解碳酸亚乙烯酯,不能溶解氯代三乙胺盐,进而除去氯代三乙胺盐,提高终产品的纯度。

随后,启动洗涤塔24与干燥装置51之间的传输组件,附着有碳酸二甲酯(DMC)及絮状有机物的氯代三乙胺盐固体经干燥装置51干燥后脱除其附着的碳酸二甲酯(DMC),碳酸二甲酯(DMC)则经管路进入洗涤塔24,实现碳酸二甲酯(DMC)的循环利用。

接着,启动干燥装置51与溶解池52之间的传输组件,并向溶解池52中通入水,随后打开溶解池52与过滤装置53之间管路上的开关阀,液体混合物进入过滤装置53经过滤处理后除去氯代三乙胺盐附着的絮状有机物。

然后,打开过滤装置53与反应池54之间的管路上的开关阀,并向反应池中投放物料氢氧化钠,含氯代三乙胺盐的液体进入反应池54中,并与氢氧化钠发生置换反应,生成三乙胺。

随后,打开反应池54与第二离心装置55之间管路上的开关阀,混合液体进入第二离心装置55中,经过滤处理后分离得到三乙胺,打开第二离心装置55与第一反应釜21和/或第二反应釜22之间的管路上的开关阀,三乙胺液体经三乙胺出口进入第一反应釜21和/或第二反应釜22中继续参与脱除反应,实现三乙胺的回收再利用。

打开洗涤塔24与脱溶塔31之间的管路上的开关阀,洗涤后液体进入脱溶塔31中,脱溶塔31能够通过蒸馏脱除洗涤剂碳酸二甲酯(DMC)。脱溶处理的温度为30-40℃,压力为6-10kPa;

随后,打开脱溶塔31与降膜结晶器32之间的管路,待处理液体(以处理量10kg为例)进入降膜结晶器33中进行熔融结晶,熔融结晶包括结晶、发汗和熔融步骤,具体为:

S1:设备预热:

将10kg纯度为97%的待处理VC结晶原料(温度为30-35℃)倒入原料罐中,启动降膜结晶器和循环冷热媒预热设备,将循环冷热媒温度控制在20-25℃;

S2:物料预冷:启动结晶循环泵,将原料罐中VC结晶原料输送至降膜结晶器后进行循环输送,控制循环物料流量为0.2-0.6m3/h,压力为0.02-0.07MPa,电机频率为13-18Hz,使循环物料温度迅速降低至20-25℃;

S3:进行第一次降膜结晶:

结晶过程:以0.1℃-2℃/min逐级将循环冷热媒温度降低1℃-3℃,控制结晶时间在80-90min,停止结晶循环泵,将母液排出称重得到3kg母液,取样测得母液纯度为91%,母液可灌装存储积累一定量后直接结晶得到1.7kg回收液和1.3kg残液,回收液产品纯度可达98%左右,回收液可以与下一次纯度为97%的VC结晶原料一起进行结晶提纯,残液可以送至精馏单元;

发汗过程:以0.1℃-2℃/min逐级将循环冷热媒温度升高至18℃-23℃,保持降膜结晶循环保温系统冷热媒温度不变,控制发汗时间为40-50min,发汗完成将发汗液排出称重得到0.5Kg,取样测得发汗液纯度为99.2%,发汗液可灌装储存加入下一次纯度为97%的结晶原料中;

熔融过程:逐级调节降膜结晶系统冷热媒温度至30-35℃以熔融结晶产品,控制熔融时间30min,熔融完成后将一级结晶产品排出称重得到6.5kg,取样测得一级结晶产品纯度为99.4%;

S4:进行第二次降膜结晶:

结晶过程:将6.5kg纯度为99.4%的一级结晶产品送入降膜结晶器中进行循环,以0.1℃-2℃/min逐级将循环冷热媒温度降低1℃-3℃进行结晶,控制结晶时间在80-90min,停止结晶循环泵,排出称重得到0.9kg二级母液,取样测得二级母液纯度为99.3%,二级母液可以与下一次纯度为97%的VC结晶原料一起进行结晶提纯;

发汗过程:以0.1℃-2℃/min逐级将循环冷热媒温度升高至18℃-23℃,保持降膜结晶循环保温系统冷热媒温度不变,控制发汗时间为40-50min,发汗完成将发二级发汗液排出称重得到0.6Kg,取样测得二级发汗液纯度为99.3%,二级发汗液可以与下一次纯度为99.4%的VC结晶原料一起进行结晶提纯;

熔融过程:逐级调节降膜结晶系统冷热媒温度至30-35℃以熔融结晶产品,控制熔融时间30min,熔融完成后将二级结晶产品排出称重得到5kg(利用回收液、一二级发汗液后产品重量为8.7kg),取样测得二级结晶产品(第一次结晶过程中降膜结晶器的结晶管的管壁上的碳酸亚乙烯酯结晶物熔融后再次循环结晶得到的降膜结晶器的结晶管的管壁上的碳酸亚乙烯酯结晶物)纯度为99.99%。

本实施例中,纯度按照《GB/T 27801-2011 碳酸亚乙烯酯》进行检测,下同。

实施例2

如图2所示碳酸亚乙烯酯生产系统,本实施例与实施例1的不同之处在于:脱溶塔31和降膜结晶器32之间的连通管路上设置有粗镏塔33,降膜结晶器32经循环泵(未画出)连通粗镏塔33的下部或底部。粗镏塔33能够通过蒸馏去除阻聚剂丁基对甲酚(BHT)及聚碳酸亚乙烯酯等杂质,进一步提高终产品的纯度。粗馏处理的温度为50-60℃,压力为2-4kPa;

S1:将10kg纯度为98%的待处理VC结晶原料(温度为30-35℃)倒入原料罐中,启动降膜结晶器和循环冷热媒预热设备,将循环冷热媒温度控制在20-23℃;

S2:物料预冷:启动结晶循环泵,将原料罐中VC结晶原料输送至降膜结晶器后进行循环输送,控制循环物料流量为0.2-0.6m3/h,压力为0.02-0.07MPa,电机频率为13-18Hz,使循环物料温度迅速降低至20-25℃;

S3:进行第一次降膜结晶:

结晶过程:以0.1℃-2℃/min逐级将循环冷热媒温度降低至1℃-3℃,控制,控制结晶时间在80-90min,停止结晶循环泵,将母液排出称重得到1.8kg直接结晶得到1.2kg回收液和0.6kg残液,回收液产品纯度可达98.5%左右,回收液可以与下一次纯度为98%的VC结晶原料一起进行结晶提纯,残液可以送至二级精馏单元;

发汗过程:以0.1℃-2℃/min逐级将循环冷热媒温度升高至18℃-23℃,保持降膜结晶循环保温系统冷热媒温度不变,控制发汗时间为40-50min,发汗完成将一级发汗液排出称重得到0.3kg,取样测得一级发汗液纯度为99.5%,一级发汗液可灌装储存加入下一次纯度为98%的结晶原料中;

熔融过程:逐级调节降膜结晶系统冷热媒温度至30-35℃以熔融结晶产品,控制熔融时间30min,熔融完成后将一级结晶产品排出称重得到7.9kg,取样测得一级结晶产品纯度为99.4%;

S4:进行第二次降膜结晶:

结晶过程:将7.9kg纯度为99.4%的一级结晶产品送入降膜结晶器中进行循环,以0.1℃-2℃/min逐级将循环冷热媒温度降低1℃-3℃进行结晶,控制结晶时间在80-90min,停止结晶循环泵,排出称重得到1.6kg二级母液,取样测得二级母液纯度为98.6%,二级母液可以与下一次纯度为98%的VC结晶原料一起进行结晶提纯;

发汗过程:以0.1℃-2℃/min逐级将循环冷热媒温度升高至18℃-23℃,保持降膜结晶循环保温系统冷热媒温度不变,控制发汗时间为40-50min,发汗完成将发二级发汗液排出称重得到0.5Kg,取样测得二级发汗液纯度为99.3%,二级发汗液可以与下一次纯度为99.4%的一级结晶产品一起进行结晶提纯;

熔融过程:逐级调节降膜结晶系统冷热媒温度至30-35℃以熔融结晶产品,控制熔融时间30min,熔融完成后将二级结晶产品排出称重得到5.8kg,取样测得二级结晶产品纯度为99.99%;

S4:进行第三次降膜结晶:

结晶过程:将5.8kg纯度为99.99%的二级结晶产品送入降膜结晶器中进行循环,以0.1℃-2℃/min逐级将循环冷热媒温度降低1℃-3℃进行结晶,控制结晶时间在80-90min,停止结晶循环泵,排出称重得到0.9 kg三级母液,取样测得三级母液纯度为99.92%,三级母液可以与下一次纯度为99.4%的一级结晶产品一起进行结晶提纯;

发汗过程:以0.1℃-2℃/min逐级将循环冷热媒温度升高至18℃-23℃,保持降膜结晶循环保温系统冷热媒温度不变,控制发汗时间为40-50min,发汗完成将发三级级发汗液排出称重得到0.7Kg,取样测得三级发汗液纯度为99.95%,三级发汗液可以与下一次纯度为99.99%的二级结晶产品一起进行结晶提纯;

熔融过程:逐级调节降膜结晶系统冷热媒温度至30-35℃以熔融结晶产品,控制熔融时间30min,熔融完成后将三级结晶产品排出称重得到4.2kg(回收液、二、三级母液、一、二、三发汗液利用后产品重量约7.3kg),取样测得二级结晶产品纯度为99.995%;

上述将纯度为60%的VC粗品提纯到纯度为99.995%的高纯VC所需能耗为每吨产品2500kg蒸汽。

结晶过程温度调节:

一级结晶快速降温为35-22℃,缓慢降温为22-0℃;

二、三级结晶快速降温为35-22℃,缓慢降温为22-5℃。

发汗调节降膜结晶系统冷热媒温度:

一级结晶快速升温为0-18℃,缓慢升温为18-22.5℃;

二、三级结晶快速升温为5-18℃,缓慢升温为18-22.5℃。

保持降膜结晶循环保温系统冷热媒温度不变,控制发汗时间为40-50min,发汗完成将发汗液排出称重取样。

实施例3

如图3所示碳酸亚乙烯酯生产系统,本实施例与实施例2的不同之处在于:一级反应单元1不包括精馏塔14和废液罐6,脱酸塔13与第一反应釜21的进料口相连通,二级反应单元2不包括第一离心装置22,第一反应釜21的出料口连通第二反应釜23的进料口;第一光解反应塔11和第二光解反应塔12中的氯气总量与碳酸乙烯酯总量的摩尔比为0.4-0.6:2-3,未向第一反应釜21和第二第一反应釜22中通入碳酸亚乙烯酯,而是以氯代反应步骤中未反应完全的碳酸乙烯酯作为脱除反应步骤中的溶剂。

本实施例中,脱除反应步骤中未引入新的溶剂,而是以氯代反应步骤中未反应完全的碳酸乙烯酯作为其溶剂,从而省略了第一反应单元1中的精馏步骤,进一步降低了能耗。

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

图1

图2

图3

下一篇:一种连续型旋流降膜熔融结晶器

上一篇:一种降膜结晶管及降膜结晶器