摘要

本发明公开了一种三氧化硫间接磺化反应合成萘酚的工艺,包括:向精萘中滴加过量硫酸,经磺化反应生成萘磺酸,将萘反应完全;将磺化反应产物进行熔融结晶得到精萘磺酸和结晶硫 酸母液;向结晶硫酸母液中通入三氧化硫气体, 三氧化硫与水反应生成硫酸,再用于磺化反应, 实现以三氧化硫为原料的间接磺化反应;将熔融 精萘磺酸加入亚硫酸钠母液中进行中和,得萘磺 酸钠和二氧化硫,二氧化硫用于酸化,再进行碱 熔、酸化和精馏,得到1 ?萘酚和2 ?萘酚,最后回收 亚硫酸钠。经熔融结晶得到的精萘磺酸中硫酸含 量极低,解决了硫酸钠杂质对碱熔过程及副产亚 硫酸钠质量的影响。本工艺中原料萘和三氧化硫 利用率高,不产生高含盐有机废水,实现了清洁 生产。

权利要求书

1.一种三氧化硫间接磺化反应合成萘酚的工艺,其特征在于,包括如下步骤:

(1)磺化:向精萘中滴加过量的硫酸,于90~160℃条件下进行磺化反应生成萘磺酸,将 萘反应完全;

(2)熔融结晶:将磺化反应产物进行熔融结晶,分别得到精萘磺酸和结晶硫酸母液;

(3)三氧化硫吸收:向结晶硫酸母液中通入三氧化硫气体,三氧化硫与水反应生成硫 酸,三氧化硫吸收液再循环套用于步骤(1)的磺化反应;

(4)中和:将熔融的精萘磺酸加入到亚硫酸钠母液中进行中和反应,生成萘磺酸钠和二 氧化硫,收集二氧化硫循环用于后续的酸化工序,然后冷却结晶,过滤得到萘磺酸钠固体;

(5)碱熔:将固体氢氧化钠加入碱熔釜,升温熔融,再加入萘磺酸钠固体进行碱熔反应, 生成萘酚钠和亚硫酸钠;

(6)酸化:将步骤(5)得到的碱熔物料加入到水中进行稀释,通入步骤(4)收集的二氧化 硫进行酸化反应,生成萘酚和亚硫酸钠,静置分层,分离得到粗萘酚和母液;

(7)精馏:粗萘酚经过精馏得到1 ?萘酚和2 ?萘酚产品。

2.根据权利要求1所述的工艺,其特征在于:所述生产工艺还包括步骤(8)亚硫酸钠回 收:将步骤(4)中和工序和步骤(6)酸化工序排出的亚硫酸钠母液用萃取剂萃取,再经蒸发 浓缩、结晶、离心分离、干燥得到亚硫酸钠副产品,蒸发浓缩过程的蒸发冷凝液循环套用,萃 取过程产生的萃取液加氢氧化钠溶液进行反萃,萃取剂循环利用,反萃液套用于步骤(4)的 中和工序。

3.根据权利要求1所述的工艺,其特征在于:所述步骤(1)中,硫酸为含量为98%的浓硫 酸。

4.根据权利要求1所述的工艺,其特征在于:所述步骤(1)的磺化反应是将熔融的精萘 打入反应器中,于90 ?160℃下滴加浓硫酸,滴加完后于90 ?160℃下保持反应1~3小时。

5.根据权利要求1所述的工艺,其特征在于:所述步骤(1)中,精萘与硫酸的投料摩尔比 为1∶1.0~5.0;

和/或,所述步骤(1)中,磺化反应产物中萘的残余量检测为未检出~1.0%。

6.根据权利要求1所述的工艺,其特征在于:所述步骤(2)中的熔融结晶工序是将磺化 反应产物加入熔融结晶器中进行熔融结晶,所述熔融结晶器为降膜结晶器或静态结晶器, 或降膜结晶器和静态结晶器进行联合结晶。

7.根据权利要求1所述的工艺,其特征在于:所述步骤(2)中,熔融结晶过程包括结晶、 发汗和熔融三个过程;所述熔融结晶器的结晶温度为20~150℃,降温速率为0.1~10℃/分 钟;

和/或,所述步骤(2)中,所述熔融结晶器的发汗温度为20~130℃,升温速率为0 .1~10 ℃/分钟;

和/或,所述步骤(2)中,所述熔融结晶器的熔融温度为60~150℃,升温速率为1~10 ℃/分钟。

8.根据权利要求1所述的工艺,其特征在于:所述步骤(2)中,所述熔融结晶得到的精萘 磺酸含量为98 ?99.9%,硫酸含量小于2%。

9.根据权利要求1所述的工艺,其特征在于:所述步骤(3)中,三氧化硫的吸收设备为填 料塔或降膜吸收塔,或填料塔和降膜吸收塔联合进行吸收和/或,所述步骤(3)中,三氧化硫吸收液中硫酸含量为96~105%。

10.根据权利要求1所述的工艺,其特征在于:所述步骤(5)中,将固体氢氧化钠加入碱 熔釜,升温至200~300℃熔融。

说明书

技术领域

[0001] 本发明涉及有机合成技术领域,特别是涉及一种三氧化硫间接磺化反应合成萘酚 的工艺。

背景技术

[0002] 1 ?萘酚俗称甲萘酚,又称α?萘酚,目前主要作为农药西维因的中间体,民可作为一 些药物和精细化工产品的中间体。1 ?萘酚生产主要工艺有磺化法和硝化法。磺化法为萘与 硫酸低温磺化,再经中和、碱溶、酸化、精馏得到1 ?萘酚,由于磺化产生的异构体需要除去, 所以产品收率低,约40%左右,三废排放量大。硝化法为萘硝化、还原、水解工艺过程,由于 硝化反应产生约4%的2 ?硝基萘,一般产品含量约为96%,优等品1 ?萘酚需采用硝基萘结晶 分离提纯或产品结晶分离,步骤长、成本高、三废多。

[0003] 2 ?萘酚俗称乙萘酚,又称β?萘酚,广泛用作染料、颜料和医药中间体,采用萘和浓 硫酸在高温下磺化,经水解、水解吹萘、中和、冷却结晶、过滤、碱熔、酸化、煮沸和精馏的生 产方法,磺化过程中产生的1 ?萘酚异构体经水解除去,生产工艺成熟,但产生大量高含盐有 机废水,难于治理,污染大。

[0004] 萘酚的现有合成工艺主要有2种:工艺1是在90℃左右将萘熔融,在过量硫酸(约为 萘的1 .5倍摩尔)存在下高温反应,尽量使萘反应完毕,再经吹萘、中和、冷却结晶、过滤去除 硫酸盐得到固体萘磺酸钠,再经碱熔、酸化、煮沸、精馏得到1 ?萘酚和2 ?萘酚;工艺2是将萘 与硫酸在萘过量的情况下(约为硫酸的1 .25倍摩尔)高温反应,尽量使硫酸反应到较低的 值,再经吹萘回收过量的萘,得到萘磺酸经中和后、结晶、过滤得到固体萘磺酸钠,然后去碱 熔、酸化、煮沸、精馏得到1 ?萘酚和2 ?萘酚。

[0005] 上述两种生产工艺均存在较大的问题,随着磺化反应的进行,反应生成的水会降 低硫酸的浓度,使反应速率下降,如果硫酸与萘等摩尔比,将剩余较多的萘与硫酸。为保持 反应活性,最传统的工艺1通过加入大过量的硫酸来促使反应向正方向进行,尽量将萘反应 完全,该工艺存在的问题是在中和工序需先加入大量的液碱中和过量的硫酸,再加入酸化 工序生成的亚硫酸钠母液,萘磺酸与亚硫酸钠反应生成萘磺酸钠与二氧化硫(二氧化硫循 环去酸化工序),经过冷却结晶、过滤得到固体萘磺酸钠,由于中和母液中含有大量的硫酸 钠,过滤得到的固体萘磺酸钠中将含有较多的硫酸钠,将萘磺酸投入碱熔锅于300℃左右进 行碱熔,固体萘磺酸钠带入较多的硫酸钠一方面会快速腐蚀碱熔锅, 另一方面由于硫酸钠 的熔点很高,碱熔锅在的硫酸钠会经固体形式存在,将来得影响碱熔的操作。且酸化母液中 含有大量的硫酸钠与亚硫酸钠的混合物,酸化母液套用于在和工序会进一步增加硫酸钠对 中和、冷却结晶、碱熔工序的影响。再加之硫酸钠与亚硫酸钠分离困难,中和和酸化工序会 产生大量的含盐高、有机成分复杂的废水,难以治理。因此,现有萘酚生产装置均要求严格 控制磺化反应物中硫酸的残余量,最传统的工艺1已不采用。

[0006] 传统工艺2在磺化反应时加入过量的萘,提高了硫酸的利用率,能控制磺化反应物 中硫酸的残余量,但仍存在中和工序需一定量的碱中和残余的硫酸生成一定量的硫酸钠,

硫酸钠的存在仍然会对碱熔工序造成一定的影响,且大过量的萘需在吹萘工序加大量的直 接蒸汽于较高温度条件下将萘吹出并回收,吹萘过程蒸汽耗费量大,吹萘时间长、温度较 高,吹过程部分萘磺酸会发生水解生成硫酸和萘,吹出的萘需要一过复杂系统对萘进行回 收,吹萘回收萘的过程中会损失部分萘,仍会产生大量含盐有机废水,难以进行有效处理, 这也是目前萘酚行业污染严重的根本原因。

[0007] 上述各种两种萘酚生产工艺除存在各自固有的缺陷外,均呈现工序复杂,工艺流 程长、能耗高,并且产生大量高含盐、有机成分复杂的废水,难以进行有效处理的问题。

[0008] 专利CN108752244A公布了一种利用废硫酸与三氧化硫双磺化技术生产2 ?萘酚的 工艺,其技术要点在于向精萘中滴加废硫酸于135℃下进行一次磺化反应,再通入三氧化硫 气体于140℃进行二次磺化反应,通过三氧化硫与水反应生成硫酸促进磺化反应向正方向 进行,与磺化反应体系中未反应的萘继续磺化反应,再经吹萘、中和、结晶过滤、碱熔、稀释、 酸化、干燥及蒸馏得至2 ?萘酚产品,以此提高2 ?萘酚的收率。该生产工艺最大的问题是二次 磺化直接向磺化反应体系中通入三氧化硫,其基于的理论是三氧化硫与磺化反应体系中的 水反应生成硫酸,硫酸先与萘进行磺化反应,以此促进反应向正方向进行。但实际上由于三 氧化硫的反应活性极高,向磺化反应体系中直接通入三氧化硫,三氧化硫会与磺化反应体 系中的萘直接反应生成大量的多磺酸萘,这也是萘酚生产工艺不能用三氧化硫作原料直接 磺化反应的原因。

发明内容

[0009] 鉴于以上所述现有技术的缺点,本发明的目的在于提供一种三氧化硫间接磺化反 应合成萘酚的工艺,可以省去传统工艺过程的吹萘工序和复杂的萘回收系统,简化生产工 艺过程,提高原料萘和硫酸的利用率,解决硫酸钠杂质对碱熔过程及对回收的亚硫酸钠副 产品质量的影响,得到的副产品亚硫酸钠副产品,且生产过程中原料萘和三氧化硫利用率 高,不产生高含盐有机废水,能彻底实现清洁生产。

[0010] 为实现上述目的及其他相关目的,本发明提供一种三氧化硫间接磺化反应合成萘 酚的工艺,包括如下步骤:

[0011] (1)磺化:向精萘中滴加过量的硫酸,于90~160℃条件下进行磺化反应生成萘磺 酸,将萘反应完全;

[0012] (2)熔融结晶:将磺化反应产物进行熔融结晶,分别得到精萘磺酸和结晶硫酸母液;

[0013] (3)三氧化硫吸收:向结晶硫酸母液中通入三氧化硫气体,三氧化硫与水反应生成硫酸,三氧化硫吸收液再循环套用于步骤(1)的磺化反应;

[0014] (4)中和:将熔融的精萘磺酸加入到亚硫酸钠母液中进行中和反应,生成萘磺酸钠 和二氧化硫,收集二氧化硫循环用于后续的酸化工序,然后冷却结晶,过滤得到萘磺酸钠固 体;

[0015] (5)碱熔:将固体氢氧化钠加入碱熔釜,升温熔融,再加入萘磺酸钠固体进行碱熔 反应,生成萘酚钠和亚硫酸钠; (6)酸化:将步骤(5)得到的碱熔物料加入到水中进行稀释, 通入步骤(4)收集的二氧化硫进行酸化反应,生成萘酚和亚硫酸钠,静置分层,分离得到粗 萘酚和母液;

[0016] (7)精馏:粗萘酚经过精馏得到1 ?萘酚和2 ?萘酚产品。

[0017] 进一步,所述生产工艺还包括步骤(8)亚硫酸钠回收:将步骤(4)中和工序和步骤 (6)酸化工序排出的母液用萃取剂萃取,再经蒸发浓缩、结晶、离心分离、干燥得到亚硫酸钠副产品,蒸发浓缩过程的蒸发冷凝液循环套用,萃取过程产生的萃取液加氢氧化钠溶液进 行反萃,萃取剂循环利用,反萃液套用于步骤(4)的中和工序。

[0018] 进一步,所述步骤(1)中,硫酸为含量为98%的浓硫酸。

[0019] 进一步,所述步骤(1)的磺化反应是将熔融的精萘打入反应器中,于90 ? 160℃下滴 加浓硫酸,滴加完后于90 ?160℃下保持反应1~3小时。

[0020] 可选地,所述磺化反应温度为100 ?140℃,优选为100 ?130℃。

[0021] 进一步,所述步骤(1)中,精萘与硫酸的投料摩尔比为1∶1 .0~5.0,优选为1∶1 .5~ 3.0,更优选为1∶2.0~2.5。

[0022] 进一步,所述步骤(1)中,磺化反应产物中萘的残余量检测为未检出~1 .0%,优选 为未检出~0.2%。

[0023] 进一步,所述步骤(2)中的熔融结晶工序是将磺化反应产物加入熔融结晶器中进 行熔融结晶,所述熔融结晶器为降膜结晶器或静态结晶器,或降膜结晶器和静态结晶器进 行联合结晶。两种结晶器进行联合结晶,能进一步提高精萘磺酸的收得率。

[0024] 进一步,所述步骤(2)中,熔融结晶过程包括结晶、发汗和熔融三个过程。

[0025] 可选地,所述熔融结晶器的结晶温度为20~150℃,降温速率为0 .1~10℃/分钟; 优选地,所述熔融结晶器的结晶温度为40~120℃,降温速率为0 .3~5℃/分钟;更优选地, 所述熔融结晶器的结晶温度为60~100℃,降温速率为0.5~3℃/分钟。

[0026] 可选地,所述熔融结晶器的发汗温度为20~130℃,升温速率为0 .1~10℃/分钟; 优选地,所述熔融结晶器的发汗温度为40~110℃,升温速率为0 .3~5℃/分钟;更优选地, 所述熔融结晶器的发汗温度为60~90℃,升温速率为0.3~3℃/分钟。

[0027] 可选地,所述熔融结晶器的熔融温度为60~150℃,升温速率为1~10℃/分钟;优 选地,所述熔融结晶器的熔融温度为90~120℃,升温速率为3~5℃/分钟。

[0028] 进一步,所述步骤(2)中,所述熔融结晶得到的精萘磺酸含量为98 ?99.9%,硫酸含 量小于2% ;优选地,所述熔融结晶得到的精萘磺酸含量为99 .5 ?99 .8% ,硫酸含量小于 0.2%。

[0029] 进一步,所述步骤(3)中,三氧化硫的吸收设备为填料塔或降膜吸收塔,或填料塔 和降膜吸收塔联合进行吸收。

[0030] 进一步,所述步骤(3)中,三氧化硫吸收液中硫酸含量为96~105%,优选为98~102%。

[0031] 进一步,所述步骤(5)中,将固体氢氧化钠加入碱熔釜,升温至200~300℃熔融。

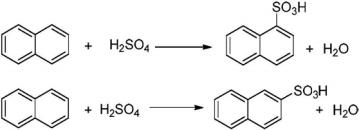

[0032] 本发明合成萘酚的工艺反应化学式如下:

[0033] 1、磺化:

[0034]

[0035] 2、三氧化硫吸收:

[0036] SO3+H2O→H2SO4

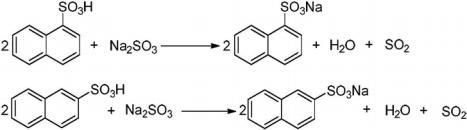

[0037] 3、中和:

[0038]

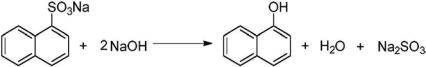

[0039] 4、碱熔:

[0040]

[0041]

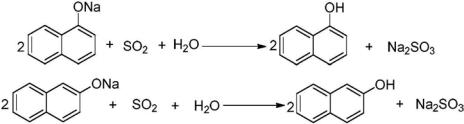

[0042] 5、酸化:

[0043]

[0044] 如上所述,本发明的三氧化硫间接磺化反应合成萘酚的工艺,具有以下有益效果:

[0045] 本发明提供了一种以三氧化硫为原料并三氧化硫间接磺化反应合成萘酚的工艺,首先在步骤(1)的磺化反应中采用过量的硫酸将萘反应完全,再经步骤(2)的熔融结晶分离 硫酸,分别得到精萘磺酸和结晶硫酸母液;在步骤(3)中,向结晶硫酸母液中通入三氧化硫 气体,三氧化硫与水反应生成硫酸,三氧化硫吸收液再循环套用于磺化反应,实现了以三氧 化硫为原料的间接磺化反应;经过熔融结晶得到的精萘磺酸中硫酸含量极低,因此解决了 硫酸钠杂质对碱熔过程的影响,更彻底解决了硫酸钠杂质对回收的亚硫酸钠副产品质量的 影响,得到高质量的亚硫酸钠副产品。另外,本发明生产过程中原料萘和三氧化硫的利用率 高,不产生高含盐有机废水,能彻底实现清洁生产。

具体实施方式

[0046] 以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离 本发明的精神下进行各种修饰或改变。

[0047] 本发明了提供一种三氧化硫间接磺化反应合成萘酚的工艺,包括如下步骤:

[0048] (1)磺化:向精萘中滴加过量的硫酸,于90~160℃条件下进行磺化反应生成萘磺 酸,将萘反应完全;

[0049] (2)熔融结晶:将磺化反应产物进行熔融结晶,分别得到精萘磺酸和结晶硫酸母液;

[0050] (3)三氧化硫吸收:向结晶硫酸母液中通入三氧化硫气体,三氧化硫与水反应生成硫酸,三氧化硫吸收液再循环套用于步骤(1)的磺化反应;

[0051] (4)中和:将熔融的精萘磺酸加入到亚硫酸钠母液中进行中和反应,生成萘磺酸钠 和二氧化硫,收集二氧化硫循环用于后续的酸化工序,然后冷却结晶,过滤得到萘磺酸钠固 体;

[0052] (5)碱熔:将固体氢氧化钠加入碱熔釜,升温至200~300℃熔融,缓慢加入萘磺酸 钠固体进行碱熔反应,生成萘酚钠和亚硫酸钠;

[0053] (6)酸化:将步骤(5)得到的碱熔物料加入到水中进行稀释,通入步骤(4)收集的二 氧化硫进行酸化反应,生成萘酚和亚硫酸钠,静置分层,分离得到粗萘酚和母液;

[0054] (7)精馏:粗萘酚经过精馏得到1 ?萘酚和2 ?萘酚产品。

[0055] 进一步,所述生产工艺还包括步骤(8)亚硫酸钠回收:将步骤(4)中和工序和步骤 (6)酸化工序排出的母液用萃取剂萃取,再经蒸发浓缩、结晶、离心分离、干燥得到亚硫酸钠副产品,蒸发浓缩过程的蒸发冷凝液循环套用,萃取过程产生的萃取液加氢氧化钠溶液进 行反萃,萃取剂循环利用,反萃液套用于步骤(4)的中和工序。

[0056] 具体地,步骤(1)的磺化反应是将熔融的精萘打入反应器中,于90 ? 160℃下滴加浓 硫酸,滴加完后于90 ?160℃下保持反应1~3小时;硫酸采用含量为98%的浓硫酸。

[0057] 具体地,步骤(1)中,精萘与硫酸的投料摩尔比为1∶1 .0~5.0,优选为1∶1 .5~3.0, 更优选为1∶2.0~2.5。

[0058] 具体地,步骤(1)中,磺化反应产物中萘的残余量检测为未检出~1 .0%,优选为未 检出~0.1%。

[0059] 熔融结晶工序是将磺化反应产物加入到降膜结晶器或静态结晶器中进行熔融结 晶,熔融结晶过程包括结晶、发汗和熔融三个过程。经过熔融结晶,使将萘磺酸与硫酸进行 分离,得到高纯度的精萘磺酸和结晶硫酸母液。

[0060] 具体地,步骤(2)中,熔融结晶工序是将磺化反应产物加入熔融结晶器中进行熔融 结晶,。经过熔融结晶,使将萘磺酸与硫酸进行分离,得到高纯度的精萘磺酸和结晶硫酸母 液。熔融结晶器选用降膜结晶器或静态结晶器,或采用降膜结晶器和静态结晶器进行联合 结晶,两种结晶器进行联合结晶,能进一步提高精萘磺酸的收得率。

[0061] 具体地,步骤(2)中,熔融结晶过程包括结晶、发汗和熔融三个过程。其中,熔融结 晶器的结晶温度为20~150℃,降温速率为0 .1~10℃/分钟;优选地,所述熔融结晶器的结 晶温度为40~120℃,降温速率为0.3~5℃/分钟;更优选地,所述熔融结晶器的结晶温度为 60~100℃,降温速率为0 .5~3℃/分钟。熔融结晶器的发汗温度为20~130℃,升温速率为0.1~10℃/分钟;优选地,所述熔融结晶器的发汗温度为40~110℃,升温速率为0.3~5℃/分钟;更优选地,所述熔融结晶器的发汗温度为60~90℃,升温速率为0.3~3℃/分钟。熔融 结晶器的熔融温度为60~150℃,升温速率为1~10℃/分钟;优选地,所述熔融结晶器的熔 融温度为90~120℃,升温速率为3~5℃/分钟。

[0062] 具体地,步骤(2)中,熔融结晶得到的精萘磺酸含量为98 ?99 .9%,硫酸含量小于 2%;优选地,所述熔融结晶得到的精萘磺酸含量为99.5 ?99.8%,硫酸含量小于0.2%。 [0063] 具体地,步骤(3)中,三氧化硫的吸收设备为填料塔或降膜吸收塔,或填料塔和降 膜吸收塔联合进行吸收。

[0064] 具体地,步骤(3)中,三氧化硫吸收液中硫酸含量为96~105%,优选为98~102%。

[0065] 下面通过具体的实施例来对本发明进行进一步说明。

[0066] 实施例1

[0067] 通过间接磺化反应合成萘酚,步骤如下:

[0068] 1、磺化:在2000L的搪瓷反应釜中加入258.6kg的萘(99%,2kmol),升温至100℃,将含量为98%的浓硫酸240L(4 .4kmol)缓慢滴加入反应釜中,滴加时间120分钟,滴加过程 反应物料温度会上升,控制反应温度120℃,滴加完毕升温至130℃,保温2小时,生成萘磺 酸。将磺化反应产物取样分析,经检测萘的含量为0.13%。

[0069] 2、熔融结晶:将磺化反应产物打入降膜结晶器中,结晶开始温度120℃。启动循环 泵打循环,开始降温结晶,结晶降温速率设定为0.5℃/分钟,120分钟后温度降至60℃,停止 结晶,将结晶母液放入母液罐。升温进行发汗,发汗升温速率设定为0 .5℃/分钟,60分钟后 温度升至90℃,停止发汗,发汗液进入汗液罐,循环套用于下一批次的结晶过程。继续升温 进行熔融,熔融升温速度定为3℃/分钟,10分钟后温度升至120℃,保持120℃温度1小时,使 萘磺酸全部熔融完全,熔融的萘磺酸进入精萘磺酸罐,取样分析,精萘磺酸中萘磺酸含量为 99.71%,硫酸含量为0.19%。

[0070] 3、三氧化硫吸收:将母液罐中的结晶硫酸母液转入三氧化硫吸收塔, 启动循环泵 打循环,缓慢通入三氧化硫,三氧化硫与结晶硫酸母液中的水反应生成硫酸,4小时后通入 三氧化硫量170kg,停止通入三氧化硫,取样分析,硫酸的含量为98.51%,三氧化硫吸收液 循环套用于下一批次的磺化反应。

[0071] 4、中和:将含量为25%的亚硫酸钠水溶液1000kg加入中和釜,缓慢加入熔融的精 萘磺酸,收集产生的二氧化硫气体用于后续的萘酚酸化工序,然后冷却结晶,过滤得到萘磺 酸钠固体。

[0072] 5、碱熔:将固体NaOH加入碱熔釜,升温至250℃熔融,缓慢加入萘磺酸钠固体进行 碱熔反应,生成萘酚钠和亚硫酸钠。

[0073] 6、酸化:将碱熔物料加入到水中进行稀释,通入步骤4收集的二氧化硫,进行酸化 反应,生成萘酚和亚硫酸钠,静置分层,分离出粗萘酚和母液。

[0074] 7、精馏:粗萘酚经过精馏得到1 ?萘酚和2 ?萘酚产品。

[0075] 8、亚硫酸钠回收:将中和工序和酸化工序排出的母液,加入活性炭脱色,再加萃取 剂萃取,萃取后的母液经三效蒸发浓缩得到亚硫酸钠副产品,取样分析,亚硫酸钠含量为 95.45%。萃取液加氢氧化钠溶液进行反萃,萃取剂循环利用,反萃液套用中和工序。

[0076] 实施例2

[0077] 通过间接磺化反应合成萘酚,步骤如下:

[0078] 1、磺化:在2000L的搪瓷反应釜中加入258.6kg的萘(99%,2kmol),升温至100℃, 将实施例1中硫酸含量为98.51%的三氧化硫吸收液240L(4 .4kmol)缓慢滴加入反应釜中, 滴加时间120分钟,滴加过程反应物料温度会上升,控制反应温度130℃,滴加完毕升温至 140℃,保温2小时,生成萘磺酸。将磺化反应产物取样分析,经检测萘的含量为0.08%。

[0079] 2、熔融结晶:将磺化反应产物和实施例1中的发汗液打入降膜结晶器中,结晶开始 温度125℃。启动循环泵打循环,开始降温结晶,结晶降温速率设定为0 .5℃/分钟,130分钟 后温度降至60℃,停止结晶,将结晶母液放入母液罐。升温进行发汗,发汗升温速率设定为 0 .5℃/分钟,60分钟后温度升至90℃,停止发汗,发汗液进入汗液罐,循环套用于下一批次 的结晶过程。继续升温进行熔融,熔融升温速度定为3℃/分钟,10分钟后温度升至120℃,保 持120℃温度1小时,使萘磺酸全部熔融完全,熔融的萘磺酸进入精萘磺酸罐,取样分析,精 萘磺酸中萘磺酸含量为99.48%,硫酸含量为0.16%。

[0080] 3、三氧化硫吸收:将母液罐中的结晶硫酸母液转入三氧化硫吸收塔, 启动循环泵 打循环,缓慢通入三氧化硫,三氧化硫与结晶母液中的水反应生成硫酸,4小时后通入三氧 化硫量180kg,停止通入三氧化硫,取样分析,硫酸的含量为98.89%,三氧化硫吸收液循环 套用于下一批次的磺化反应。

[0081] 4、中和:将含量为25%的亚硫酸钠水溶液1000kg加入中和釜,缓慢加入熔融的精 萘磺酸,收集产生的二氧化硫气体用于后续的萘酚酸化工序,然后冷却结晶,过滤得到萘磺 酸钠固体。

[0082] 5、碱熔:将固体NaOH加入碱熔釜,升温至200℃熔融,缓慢加入萘磺酸钠固体进行 碱熔反应,生成萘酚钠和亚硫酸钠。

[0083] 6、酸化:将碱熔物料加入到水中进行稀释,通入步骤4收集的二氧化硫,进行酸化 反应,生成萘酚和亚硫酸钠,静置分层,分离出粗萘酚和母液。

[0084] 7、精馏:粗萘酚经过精馏得到1 ?萘酚和2 ?萘酚产品。

[0085] 8、亚硫酸钠回收:将中和工序和酸化工序排出的母液,加入活性炭脱色,再加萃取 剂萃取,萃取后的母液经三效蒸发浓缩得到亚硫酸钠副产品,取样分析亚硫酸钠含量为 95.03%。萃取液加氢氧化钠溶液进行反萃,萃取剂循环利用,反萃液套用中和工序。

[0086] 实施例3

[0087] 通过间接磺化反应合成萘酚,步骤如下:

[0088] 1、磺化:在2000L的搪瓷反应釜中加入258.6kg的萘(99%,2kmol),升温至100℃,将实施例2中硫酸的含量为98 .89%的三氧化硫吸收液240L(4 .5kmol)缓慢滴加入反应釜 中,滴加时间120分钟,滴加过程反应物料温度会上升,控制反应温度140℃,滴加完毕升温 至140℃,保温3小时,生成萘磺酸。将磺化反应产物取样分析,经检测萘的含量为0.05%。 [0089] 2、熔融结晶:将磺化反应产物和实施例2中的发汗液打入降膜结晶器中,结晶开始 温度130℃。启动循环泵打循环,开始降温结晶,结晶降温速率设定为0 .5℃/分钟,140分钟 后温度降至60℃,停止结晶,将结晶母液放入母液罐。升温进行发汗,发汗升温速率设定为 0 .5℃/分钟,60分钟后温度升至90℃,停止发汗,发汗液进入汗液罐,循环套用于下一批次 的结晶过程。继续升温进行熔融,熔融升温速度定为3℃/分钟,10分钟后温度升至120℃,保 持120℃温度1小时,使萘磺酸全部熔融完全,熔融的萘磺酸进入精萘磺酸罐,取样分析,精萘磺酸中萘磺酸含量为99.63%,硫酸含量为0.12%。

[0090] 3、三氧化硫吸收:将母液罐中的结晶硫酸母液转入三氧化硫吸收塔, 启动循环泵 打循环,缓慢通入三氧化硫,三氧化硫与结晶母液中的水反应生成硫酸,4小时后通入三氧 化硫量180kg,停止通入三氧化硫,取样分析,硫酸的含量为99 .08%,三氧化硫吸收液循环 套用于下一批次的磺化反应。

[0091] 4、中和:将含量为25%的亚硫酸钠水溶液1000kg加入中和釜,缓慢加入熔融的精 萘磺酸,收集产生的二氧化硫气体用于后续的萘酚酸化工序,然后冷却结晶,过滤得到萘磺 酸钠固体。

[0092] 5、碱熔:将固体NaOH加入碱熔釜,升温至300℃熔融,缓慢加入萘磺酸钠固体进行 碱熔反应,生成萘酚钠和亚硫酸钠。

[0093] 6、酸化:将碱熔物料加入到水中进行稀释,通入步骤4收集的二氧化硫,进行酸化 反应,生成萘酚和亚硫酸钠,静置分层,分离出粗萘酚和母液。

[0094] 7、精馏:粗萘酚经过精馏得到1 ?萘酚和2 ?萘酚产品。

[0095] 8、亚硫酸钠回收:将中和工序和酸化工序排出的母液,加入活性炭脱色,再加萃取 剂萃取,萃取后的母液经三效蒸发浓缩得到亚硫酸钠副产品,取样分析亚硫酸钠含量为 94.88%。萃取液加氢氧化钠溶液进行反萃,萃取剂循环利用,反萃液套用中和工序。

[0096] 实施例4

[0097] 通过间接磺化反应合成萘酚,步骤如下:

[0098] 1、磺化:在2000L的搪瓷反应釜中加入258.6kg的萘(99%,2kmol),升温至90℃,将含量为98%的浓硫酸430L(7 .9kmol)缓慢滴加入反应釜中,滴加时间120分钟,滴加过程反 应物料温度会上升,控制反应温度100℃,滴加完毕升温至110℃,保温1 .5小时,生成萘磺 酸。将磺化反应产物取样分析,经检测萘的含量为0.15%。

[0099] 2、熔融结晶:将磺化反应产物和实施例3中的发汗液打入降膜结晶器中,结晶开始 温度110℃。启动循环泵打循环,开始降温结晶,结晶降温速率设定为1 .0℃/分钟,70分钟后 温度降至40℃,停止结晶,将结晶母液放入母液罐。升温进行发汗,发汗升温速率设定为1 .0 ℃/分钟,40分钟后温度升至80℃,停止发汗,发汗液进入汗液罐,循环套用于下一批次的结 晶过程。继续升温进行熔融,熔融升温速度定为5℃/分钟,14分钟后温度升至150℃,保持 150℃温度1小时,使萘磺酸全部熔融完全,熔融的萘磺酸进入精萘磺酸罐,取样分析,精萘 磺酸中萘磺酸含量为99.50%,硫酸含量为0.19%。

[0100] 3、三氧化硫吸收:将母液罐中的结晶硫酸母液转入三氧化硫吸收塔, 启动循环泵 打循环,缓慢通入三氧化硫,三氧化硫与结晶硫酸母液中的水反应生成硫酸,4小时后通入 三氧化硫量200kg,停止通入三氧化硫,取样分析,硫酸的含量为99 .17%,三氧化硫吸收液 循环套用于下一批次的磺化反应。

[0101] 4、中和:将含量为25%的亚硫酸钠水溶液1000kg加入中和釜,缓慢加入熔融的精 萘磺酸,收集产生的二氧化硫气体用于后续的萘酚酸化工序,然后冷却结晶,过滤得到萘磺 酸钠固体。

[0102] 5、碱熔:将固体NaOH加入碱熔釜,升温至250℃熔融,缓慢加入萘磺酸钠固体进行 碱熔反应,生成萘酚钠和亚硫酸钠。

[0103] 6、酸化:将碱熔物料加入到水中进行稀释,通入步骤4收集的二氧化硫,进行酸化反应,生成萘酚和亚硫酸钠,静置分层,分离出粗萘酚和母液。

[0104] 7、精馏:粗萘酚经过精馏得到1 ?萘酚和2 ?萘酚产品。

[0105] 8、亚硫酸钠回收:将中和工序和酸化工序排出的母液,加入活性炭脱色,再加萃取 剂萃取,萃取后的母液经三效蒸发浓缩得到亚硫酸钠副产品,取样分析,亚硫酸钠含量为 95.56%。萃取液加氢氧化钠溶液进行反萃,萃取剂循环利用,反萃液套用中和工序。

[0106] 实施例5

[0107] 通过间接磺化反应合成萘酚,步骤如下:

[0108]1、磺化:在2000L的搪瓷反应釜中加入258.6kg的萘(99%,2kmol),升温至140℃,将含量为98%的浓硫酸545L(10.0kmol)缓慢滴加入反应釜中,滴加时间120分钟,滴加过程 反应物料温度会上升,控制反应温度150℃,滴加完毕升温至160℃,保温1小时,生成萘磺 酸。将磺化反应产物取样分析,经检测萘的含量为0.09%。

[0109] 2、熔融结晶:将磺化反应产物和实施例4中的发汗液打入降膜结晶器中,结晶开始 温度150℃。启动循环泵打循环,开始降温结晶,结晶降温速率设定为3℃/分钟,40分钟后温 度降至40℃,停止结晶,将结晶母液放入母液罐。升温进行发汗,发汗升温速率设定为3℃/ 分钟,20分钟后温度升至100℃,停止发汗,发汗液进入汗液罐,循环套用于下一批次的结晶 过程。继续升温进行熔融,熔融升温速度定为5℃/分钟,10分钟后温度升至150℃,保持150 ℃温度1小时,使萘磺酸全部熔融完全,熔融的萘磺酸进入精萘磺酸罐,取样分析,精萘磺酸 中萘磺酸含量为99.65%,硫酸含量为0.13%。

[0110] 3、三氧化硫吸收:将母液罐中的结晶硫酸母液转入三氧化硫吸收塔, 启动循环泵 打循环,缓慢通入三氧化硫,三氧化硫与结晶硫酸母液中的水反应生成硫酸,4小时后通入 三氧化硫量200kg,停止通入三氧化硫,取样分析,硫酸的含量为98.93%,三氧化硫吸收液 循环套用于下一批次的磺化反应。

[0111] 4、中和:将含量为25%的亚硫酸钠水溶液1000kg加入中和釜,缓慢加入熔融的精 萘磺酸,收集产生的二氧化硫气体用于后续的萘酚酸化工序,然后冷却结晶,过滤得到萘磺 酸钠固体。

[0112] 5、碱熔:将固体NaOH加入碱熔釜,升温至250℃熔融,缓慢加入萘磺酸钠固体进行 碱熔反应,生成萘酚钠和亚硫酸钠。

[0113] 6、酸化:将碱熔物料加入到水中进行稀释,通入步骤4收集的二氧化硫,进行酸化 反应,生成萘酚和亚硫酸钠,静置分层,分离出粗萘酚和母液。

[0114] 7、精馏:粗萘酚经过精馏得到1 ?萘酚和2 ?萘酚产品。

[0115] 8、亚硫酸钠回收:将中和工序和酸化工序排出的母液,加入活性炭脱色,再加萃取 剂萃取,萃取后的母液经三效蒸发浓缩得到亚硫酸钠副产品,取样分析,亚硫酸钠含量为 95.35%。萃取液加氢氧化钠溶液进行反萃,萃取剂循环利用,反萃液套用中和工序。

[0116] 实施例6

[0117] 通过间接磺化反应合成萘酚,步骤如下:

[0118] 1、磺化:在2000L的搪瓷反应釜中加入258.6kg的萘(99%,2kmol),升温至120℃,将含量为98%的浓硫酸330L(6.05kmol)缓慢滴加入反应釜中,滴加时间120分钟,滴加过程 反应物料温度会上升,控制反应温度140℃,滴加完毕升温至150℃,保温1小时,生成萘磺 酸。将磺化反应产物取样分析,经检测萘的含量为0.11%。

[0119] 2、熔融结晶:将磺化反应产物打和实施例5中的发汗液入降膜结晶器中,结晶开始温度140℃。启动循环泵打循环,开始降温结晶,结晶降温速率设定为2℃/分钟,50分钟后温 度降至40℃,停止结晶,将结晶母液放入母液罐。升温进行发汗,发汗升温速率设定为2℃/ 分钟,35分钟后温度升至110℃,停止发汗,发汗液进入汗液罐,循环套用于下一批次的结晶 过程。继续升温进行熔融,熔融升温速度定为4℃/分钟,10分钟后温度升至150℃,保持150 ℃温度1小时,使萘磺酸全部熔融完全,熔融的萘磺酸进入精萘磺酸罐,取样分析,精萘磺酸 中萘磺酸含量为99.57%,硫酸含量为0.14%。

[0120] 3、三氧化硫吸收:将母液罐中的结晶硫酸母液转入三氧化硫吸收塔, 启动循环泵 打循环,缓慢通入三氧化硫,三氧化硫与结晶硫酸母液中的水反应生成硫酸,4小时后通入 三氧化硫量200kg,停止通入三氧化硫,取样分析,硫酸的含量为99 .51%,三氧化硫吸收液 循环套用于下一批次的磺化反应。

[0121] 4、中和:将含量为25%的亚硫酸钠水溶液1000kg加入中和釜,缓慢加入熔融的精 萘磺酸,收集产生的二氧化硫气体用于后续的萘酚酸化工序,然后冷却结晶,过滤得到萘磺 酸钠固体。

[0122] 5、碱熔:将固体NaOH加入碱熔釜,升温至250℃熔融,缓慢加入萘磺酸钠固体进行 碱熔反应,生成萘酚钠和亚硫酸钠。

[0123] 6、酸化:将碱熔物料加入到水中进行稀释,通入步骤4收集的二氧化硫,进行酸化 反应,生成萘酚和亚硫酸钠,静置分层,分离出粗萘酚和母液。

[0124] 7、精馏:粗萘酚经过精馏得到1 ?萘酚和2 ?萘酚产品。

[0125] 8、亚硫酸钠回收:将中和工序和酸化工序排出的母液,加入活性炭脱色,再加萃取 剂萃取,萃取后的母液经三效蒸发浓缩得到亚硫酸钠副产品,取样分析,亚硫酸钠含量为 94.85%。萃取液加氢氧化钠溶液进行反萃,萃取剂循环利用,反萃液套用中和工序。

[0126] 上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟 悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因 此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完 成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

下一篇:一种连续合成L-丙交酯的方法